Trong số các dòng khuôn phổ biến hiện nay, khuôn ép nhựa 2 tấm được xem là giải pháp hiệu quả cho các sản phẩm có thiết kế đơn giản, cần sản xuất hàng loạt với độ chính xác cao. Bài viết dưới đây sẽ giúp bạn hiểu rõ nguyên lý hoạt động, cấu tạo cũng như các tiêu chuẩn kỹ thuật quan trọng khi lựa chọn và sử dụng khuôn ép nhựa 2 tấm trong sản xuất.

Khuôn ép nhựa 2 tấm là gì?

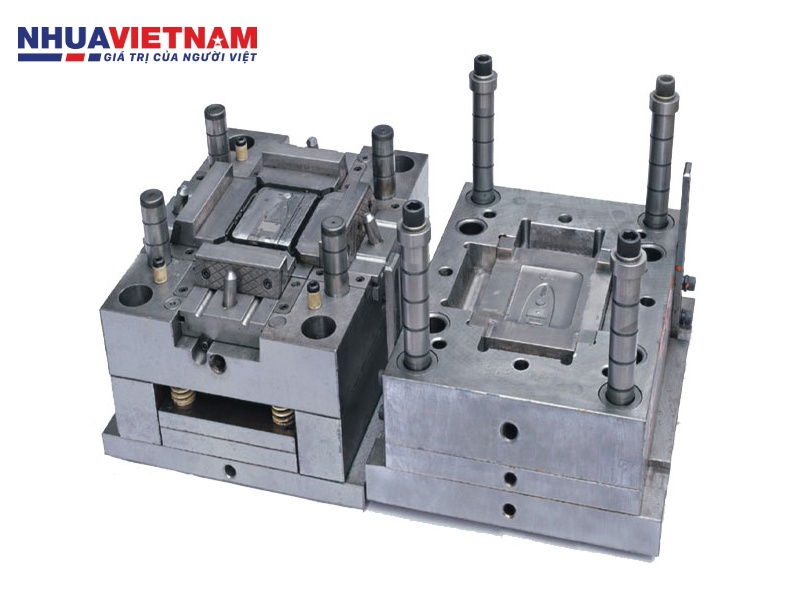

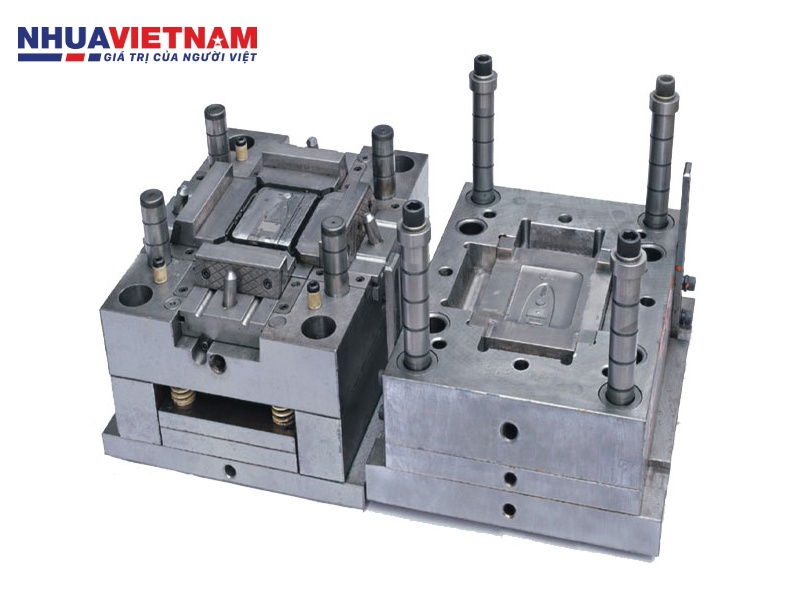

Khuôn ép nhựa 2 tấm là loại khuôn có cấu tạo cơ bản gồm hai phần: Tấm cố định (gắn với bàn máy) và tấm di động (gắn với cụm đóng/mở khuôn). Khi khuôn được đóng lại, nguyên liệu nhựa nóng chảy được bơm vào lòng khuôn, sau đó làm nguội để tạo thành sản phẩm.

Thiết kế đơn giản giúp khuôn 2 tấm được sử dụng rộng rãi trong các sản phẩm không có phần nhựa chốt giữ (undercut) như nắp chai, vỏ thiết bị, linh kiện điện tử, và các mặt hàng dân dụng. Sự linh hoạt, dễ vận hành và tối ưu về mặt chi phí khiến khuôn 2 tấm là lựa chọn hàng đầu trong các dây chuyền sản xuất số lượng lớn.

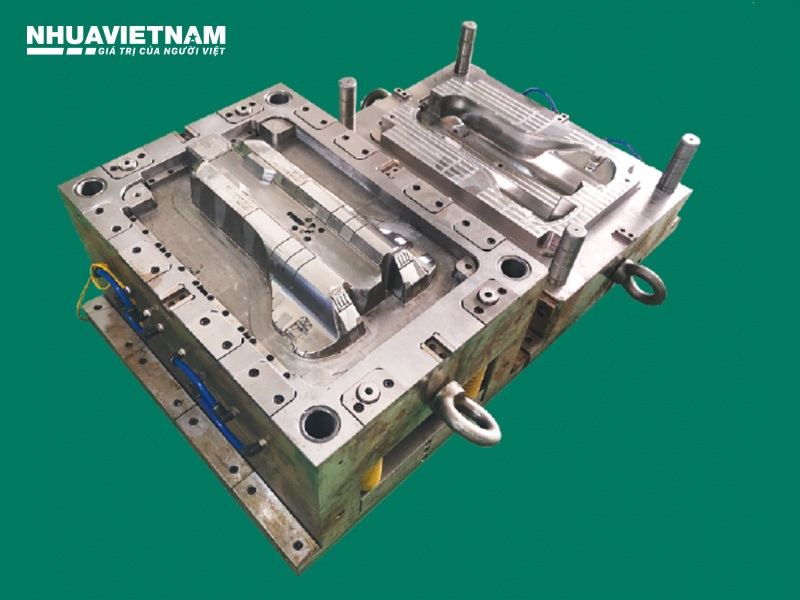

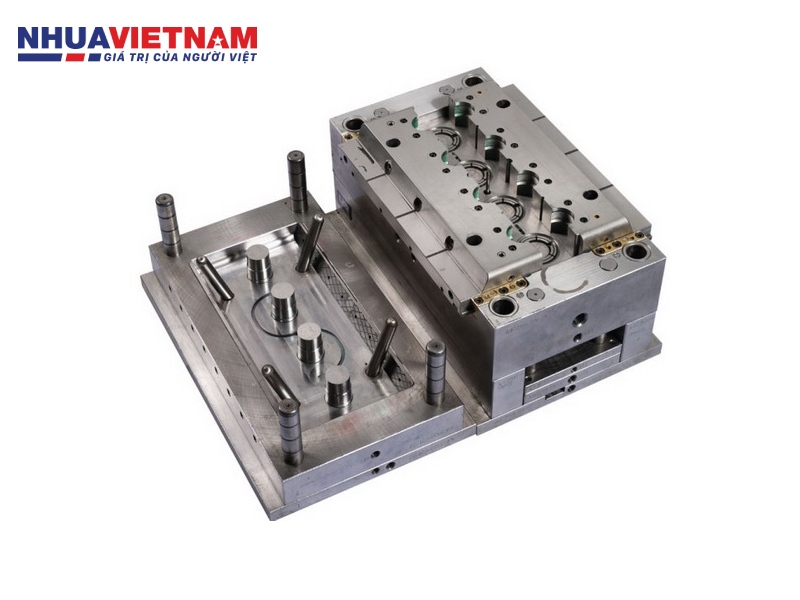

Khuôn ép nhựa 2 tấm gồm tấm cố định và tấm di động.

Nguyên tắc hoạt động của khuôn ép nhựa 2 tấm

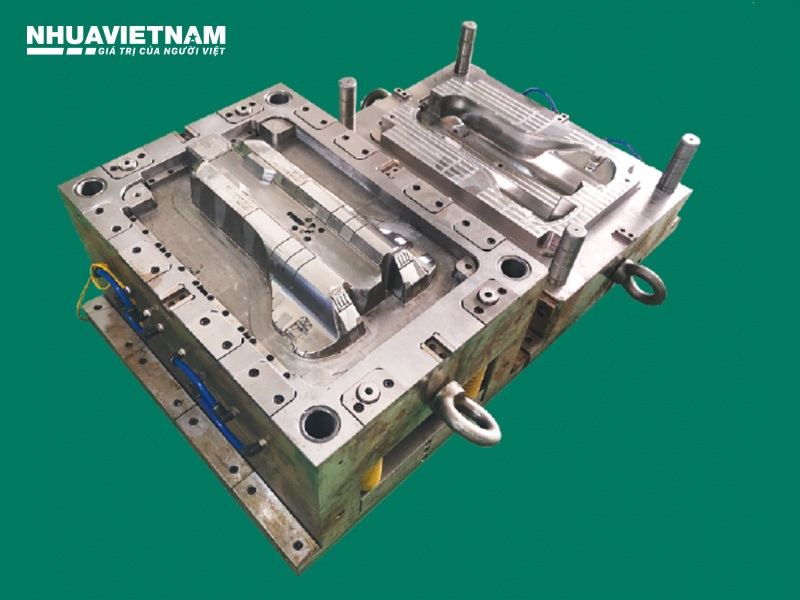

Khuôn ép nhựa 2 tấm hoạt động dựa trên nguyên lý cơ học tuần hoàn, bao gồm 5 giai đoạn chính. Trong bước đầu tiên, hai tấm khuôn được đóng chặt nhờ lực kẹp từ máy ép. Vòi phun ép nhựa sẽ định vị chính xác vào vị trí bạc cuống phun thông qua vòng định vị để đảm bảo dòng nhựa được nạp đúng trục tâm của runner.

Ở bước thứ hai – giai đoạn điền đầy, nhựa sau khi được hóa lỏng trong xy lanh cấp liệu sẽ được bơm qua bạc cuống phun, dẫn theo runner (kênh dẫn chính), phân bố vào từng lòng khuôn để tạo hình sản phẩm. Sau khi khuôn đã được điền đầy, quá trình làm nguội và định hình bắt đầu.

Khuôn ép nhựa 2 tấm hoạt động dựa trên nguyên lý cơ học tuần hoàn

Nhờ hệ thống kênh giải nhiệt được bố trí dọc theo các tấm khuôn, dòng nước làm mát sẽ hấp thụ nhiệt từ nhựa, giúp vật liệu đông đặc và định hình chính xác. Khi sản phẩm đủ nguội, khuôn được mở ra, tách hai nửa lòng khuôn. Hệ thống đẩy được kích hoạt: xilanh máy ép tác dụng lực lên tấm đẩy, đẩy ty lói di chuyển và tách sản phẩm ra khỏi lòng khuôn. Sau khi sản phẩm được lói ra ngoài, hệ thống đẩy sẽ được hồi về một phần nhờ lực lò xo.

Trong bước cuối, khi khuôn tiếp tục đóng lại, chốt hồi sẽ tác động lên các tấm đẩy, đưa toàn bộ hệ thống đẩy về vị trí ban đầu, sẵn sàng cho chu kỳ ép tiếp theo. Quá trình này lặp lại liên tục với tốc độ cao, đảm bảo tính ổn định trong sản xuất hàng loạt.

Ưu điểm nổi bật của khuôn ép nhựa 2 tấm

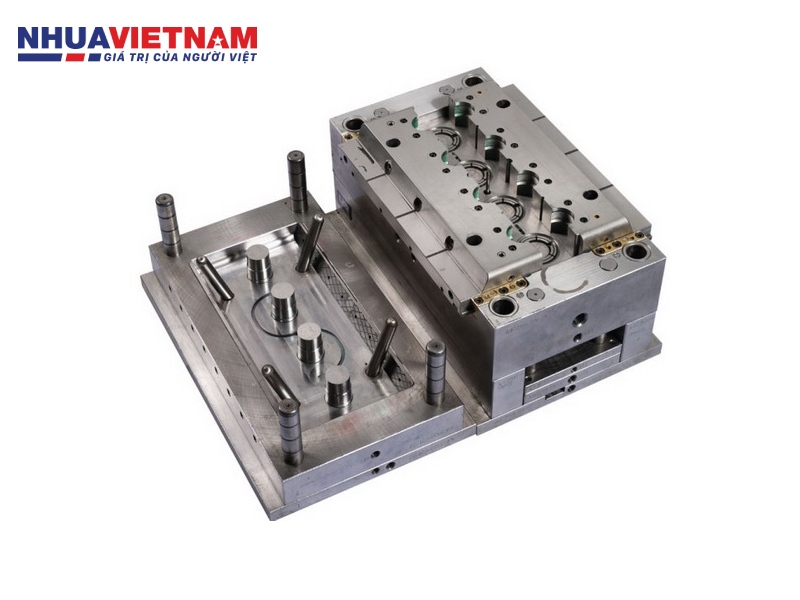

Khuôn ép nhựa 2 tấm có cấu trúc đơn giản, giúp giảm chi phí gia công ban đầu và dễ bảo trì hơn so với khuôn 3 tấm hay khuôn có cơ cấu tách lõi phức tạp. Thời gian chu kỳ ép cũng nhanh hơn, do ít bộ phận di chuyển.

Đối với các doanh nghiệp cần sản xuất sản phẩm ổn định với số lượng lớn, khuôn 2 tấm là giải pháp tối ưu giúp kiểm soát giá thành tốt và tăng năng suất. Ngoài ra, khuôn này dễ dàng tích hợp với máy ép tự động, rút ngắn thời gian thao tác thủ công, phù hợp cho cả các nhà máy gia công nhựa quy mô vừa và lớn.

Khuôn ép nhựa 2 tấm dễ bảo trì hơn so với khuôn 3 tấm

Cấu tạo tiêu chuẩn của khuôn ép nhựa 2 tấm

Một bộ khuôn ép nhựa 2 tấm cơ bản gồm các thành phần: Tấm cố định (cavity plate), tấm di động (core plate), hệ thống dẫn hướng (guide pin & bushing), kênh dẫn nhựa (runner), cổng nhựa (gate), hệ thống làm mát. Ngoài ra còn có bộ phận đẩy sản phẩm (ejector system) tích hợp trên tấm di động. Cấu tạo này giúp khuôn vận hành ổn định trong nhiều giờ, đảm bảo độ bền và đồng đều sản phẩm sau mỗi chu kỳ ép.

Các loại sản phẩm phù hợp với khuôn ép nhựa 2 tấm

Khuôn ép nhựa 2 tấm thường được sử dụng trong các ngành như: sản xuất đồ gia dụng, vỏ hộp, linh kiện xe máy – ô tô, thiết bị điện – điện tử, bao bì công nghiệp. Những sản phẩm có hình dạng đơn giản, không có chi tiết âm bên trong thường là đối tượng phù hợp nhất với dạng khuôn này. Ngoài ra, các mặt hàng xuất khẩu cũng ưu tiên sử dụng khuôn 2 tấm để đảm bảo tiến độ và tiết kiệm chi phí sản xuất.

Tiêu chí đánh giá chất lượng khuôn ép nhựa 2 tấm

Một bộ khuôn đạt chuẩn cần đảm bảo độ chính xác cao về kích thước, độ bền cơ học, khả năng chịu nhiệt và chịu mài mòn. Vật liệu chế tạo khuôn thường là thép SKD61, P20, H13… đã qua xử lý nhiệt để nâng cao tuổi thọ.

Ngoài ra, hệ thống làm mát và kết cấu đẩy sản phẩm phải hoạt động trơn tru, tránh tình trạng kẹt sản phẩm hoặc sai lệch hình dạng. Do đó, lựa chọn đơn vị gia công khuôn có kinh nghiệm và dây chuyền máy móc hiện đại là yếu tố quyết định chất lượng thành phẩm.

So sánh khuôn 2 tấm và khuôn 3 tấm

Khuôn 3 tấm có thêm một tấm trung gian để hỗ trợ tách cổng tinh hơn và phù hợp với các sản phẩm yêu cầu cao về thẩm mỹ hoặc có cấu tạo phức tạp. Tuy nhiên, khuôn 3 tấm có chi phí chế tạo cao hơn, chu kỳ ép dài hơn và phức tạp hơn khi bảo trì.

Trong khi đó, khuôn ép nhựa 2 tấm tuy không linh hoạt bằng nhưng lại là lựa chọn tối ưu cho sản phẩm có cấu trúc đơn giản, sản lượng lớn và yêu cầu chi phí thấp. Do đó, việc lựa chọn loại khuôn phụ thuộc nhiều vào đặc thù sản phẩm, ngân sách và kế hoạch sản xuất của doanh nghiệp.

Lời kết

Khuôn ép nhựa 2 tấm là lựa chọn tối ưu cho các sản phẩm đơn giản, cần sản xuất số lượng lớn với chi phí hợp lý. Nhờ cấu trúc gọn, dễ vận hành và bảo trì, loại khuôn này đáp ứng tốt yêu cầu về tốc độ, độ chính xác và độ bền trong môi trường sản xuất công nghiệp. Việc hiểu rõ nguyên lý hoạt động và các tiêu chuẩn kỹ thuật sẽ giúp doanh nghiệp khai thác tối đa hiệu suất của khuôn và đảm bảo chất lượng sản phẩm ổn định lâu dài.

Thông tin liên hệ

- Hotline: 0886 723 131.

- Email: info@vnplastic.vn.

- Địa chỉ: Số 56 đường 455, Tổ 4, Ấp Hội Thạnh, Xã Bình Mỹ, TP.HCM.